Processos de Conformação

Dobras de chapas e descontos de material:

Temos dois tipos de desconto de material, um

para peças fabricadas em chapa dobrada e o outro para peças fabricadas em chapa

calandrada. O PRIMEIRO PARA CHAPAS DOBRADAS.

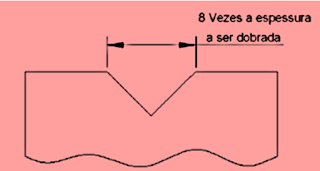

Entenda que para haver resultado

temos regras a serem seguidas, por exemplo, para dobra de chapa em dobradeira

que trabalham com régua tipo “prisma” na parte inferior e régua tipo “faca” na

parte superior, neste caso a abertura superior do prisma tem que ser igual a

oito vezes a espessura a ser dobrada, veja ilustração abaixo.

Existem

pequenas tolerâncias nas dimensões do prisma, sempre para “mais”, nunca para

“menos”, pois poderá haver esmagamento do material. Exemplo: se tivermos que

fabricar um “U” em chapa dobrada temos que verificar se as cotas pedidas pelo

desenho estão na parte “interna” ou “externa” da peça. Caso este solicite

medidas internas, “não haverá desconto algum”. Ver desenho abaixo.

Como

ficaria a planificação para a dobra respeitando depois de dobrado, o desenho de

fabricação.

Mas se tomarmos o mesmo exemplo porem

considerando que as cotas do desenho de fabricação são externas conforme

desenho abaixo.

Nas abas laterais de 50 mm “externo”, temos

que descontar “uma” espessura para ficar com 40 mm, e na parte “central” cujo

externo é 100 mm, temos que descontar “duas” espessuras de 10 mm ficando um

total de 80 mm. Veja como fica a planificação deste exemplo para que depois de

dobrado fique nas dimensões solicitadas pelo desenho.

Calandragem de chapas e descontos de

material:

Primeiro temos que entender o porquê se deve

fazer ou utilizar desconto de material para peças curvadas ou calandradas. Veja

o exemplo abaixo:

Para

fabricar peças circulares tipo tubos, anéis, etc. temos que respeitar sempre o

desenho de fabricação e este vai pedir para que respeitemos as cotas fornecidas

por ele, que pode ser o Ø externo ou Ø interno, mas nunca o desenho de

fabricação nos fornecerá o diâmetro “médio”, este é calculado por nós.

Observe no desenho abaixo a chapa aberta e

posteriormente calandrada.

Verifique que na mesma proporção que a parte

interna do material se “contrai” a parte externa se “alonga”, desta forma o

único diâmetro que permanece inalterado tanto no material aberto quanto calandrado

é o diâmetro médio, também conhecido como diâmetro “primitivo”.

Calandragem, bisel e equipamentos

Existem alguns pontos que temos que

respeitar, pois a nossa função é,

1º Seguir rigorosamente o desenho de fabricação,

2º Nunca em hipótese alguma deverá haver

cruzamento de linhas de solda de nenhum tipo,

3º É obrigatório que se calandre sempre no

sentido da “laminação” da chapa, ou seja, na parte das fibras de laminação (no

comprimento da chapa ) veja na peça sem curvatura o sentido da laminação da

chapa a ser calandrada,

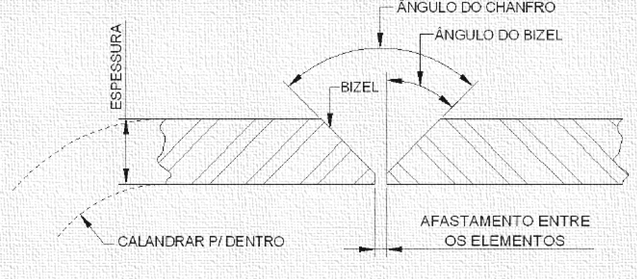

4º Sempre verificar o detalhe de fechamento

das bordas da peça para verificar se tem algum tipo de bisel e ou afastamento

que gere um desconto no material da peça a ser calandrada, veja o exemplo

tirado da vista em elevação no corte A-A.

BISEL

O que é Bisel ? Bisel é a preparação da

borda de um elemento.

O que é ângulo do Bisel ? É o ângulo

formado pela linha perpendicular da borda da chapa até o final da sua remoção

de material ou preparação.

O

que é ângulo do chanfro? É o ângulo total de preparação das bordas do material,

ou seja, é a soma dos dois ângulos dos biseis.

Agora “atenção” em chapas de laminação a

quente e de espessuras geralmente superior a 3 mm ou 1/8” e de bordas não

aparadas. Estas bordas ou ponta de laminação, temos que obrigatoriamente

descartá-las removendo no mínimo três vezes a espessura utilizada. Veja no

exemplo abaixo:

Na dúvida, em corpos de vasos de pressão é

obrigatório o ensaio com líquido penetrante nas bordas antes de, após os biseis

terem sido executado para verificar se existe algum tipo de descontinuidade ou

dupla laminação.

Após seguidos e verificados todos os cuidados

necessários e principalmente a parte dimensional, estamos com a peça

planificada ou desenvolvida pronta para ser formada, ou seja calandrada, para

isto temos que observar seguinte ponto;

- Que

tipo de calandra temos para executar a calandragem?

Se for uma calandra de quatro rolos que é uma

máquina moderna, conseguimos fazer as pontas da peça sem nenhum problema, porem

se for uma calandra de três rolos, não podemos calandrar direito, pois temos

que antes de calandrar curvar as pontas da peça. Como proceder e porque curvar

as pontas.

As dimensões x x do centro do rolo superior

ao centro dos rolos inferiores (fig. 1) permanecerão retas pois a calandra não

consegue curvar as pontas fazendo que as mesmas após calandradas fiquem na

forma apresentadas na figura acima .

E como proceder para que isso não ocorra?

Temos duas soluções:

1º - Medir o entre centros da calandra para

fazer a peça, com esse sobremetal a mais, após a peça semi-calandrada, cortamos

o material excedente antes do seu fechamento final e fazemos a preparação da

borda.

2º -

Fazer a peça na dimensão exata e utilizar a ”canoa” (fig. 3) de chapa grossa

como auxiliar da calandragem das pontas da peça. Veja figura abaixo:

Veja que desta forma se consegue uma boa

calandragem nas pontas sem “desperdício” de material e sem mão de obra posterior

para o corte e preparação das bordas, pois as mesmas já foram preparadas com a

peça plana o que é muito mais fácil e rápido do que com a peça semi-

calandrada.

Portanto daqui para frente ficaremos focados

na parte de traçagem e seus respectivos cálculos.

Regras básicas:

1º - Nunca cruzar as linhas de solda.

2º - Sempre fabricar suas peças observando

que o tamanho de seus equipamentos sejam compatíveis com o dimensional das

peças solicitadas.

Fontes:

http://www.portalcedac.com.br/

Autor: Desconhecido. (Se você é o autor, por favor entre em contato para que possamos acrescentar seu nome aos créditos).

Muito bom, com certeza me ajudarão bastante todas as informações que encontrei aqui.

ResponderExcluirBoa tarde. Tem como calandrar uma chapa por trassagem, e através de dobradeira? Vi uma meia lua (peneira de moinho feito dessa forma.

ResponderExcluirBom Dia !

ResponderExcluirObrigado por seus ensinamentos,irão me ajudar muito !